Paul Bauder GmbH & Co. KG

Stuttgart

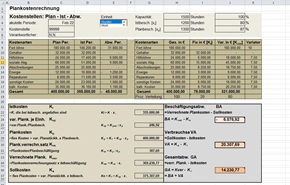

| Aufbauorganisation des Werkes | Artikel | Spezielles |

| Fertigungskosten- und Maschinenstruktur | Kalkulierte Artikel | Maschinen-Kapazitätsplanung |

| Fertigungslohnsätze je Fertigungskostenstelle | Materialstammdaten | Materialmengen-Bedarfsplanung |

| Handlingsverrechnungssätze je Kostenstelle | Arbeitspläne - Stücklisten | |

| Maschinenkostensätze | Sonderkosten Fertigung / Vertrieb |

|

| Restgemeinkostensatz | ||

| Material-Gemeinkostensatz (als einziger Zuschlagssatz) | Kalkulation | |

| Artikelkalkulation mit Deckungsbeitrag und vielen Detailinformationen | ||

| Übersicht aller kalkulierten Artikel und Möglichkeit von Umsatz- und Deckungsbeitragsplanung |

|

letzte Änderung E.R. am 24.08.2024 Autor: Werner Jungnickl |

Nur registrierte Benutzer können Kommentare posten!

Sie sind ein versierter Zahlenexperte mit Führungstalent und suchen eine Aufgabe, in der Ihr Können wirklich geschätzt wird? Das bieten wir Ihnen: Polstermöbel Fischer zählt mit rund 250 Mitarbeitenden zu den großen Polstermöbel-Filialunternehmen in Deutschland mit dem Ziel die Nr. 1 zu sein! Wir... Mehr Infos >>

Sie sind ein versierter Zahlenexperte mit Führungstalent und suchen eine Aufgabe, in der Ihr Können wirklich geschätzt wird? Das bieten wir Ihnen: Polstermöbel Fischer zählt mit rund 250 Mitarbeitenden zu den großen Polstermöbel-Filialunternehmen in Deutschland mit dem Ziel die Nr. 1 zu sein! Wir... Mehr Infos >>

Wir, das RKW Kompetenzzentrum, unterstützen als neutraler Impuls- und Ratgeber kleine und mittlere Unternehmen. Unser Ziel ist es, die Wettbewerbsfähigkeit und Nachhaltigkeit des deutschen Mittelstands zu verbessern. Unser Angebot richtet sich an Menschen, die ihr etabliertes Unternehmen weitere... Mehr Infos >>

Wir, das RKW Kompetenzzentrum, unterstützen als neutraler Impuls- und Ratgeber kleine und mittlere Unternehmen. Unser Ziel ist es, die Wettbewerbsfähigkeit und Nachhaltigkeit des deutschen Mittelstands zu verbessern. Unser Angebot richtet sich an Menschen, die ihr etabliertes Unternehmen weitere... Mehr Infos >>

Wir sind ein zukunftsorientiertes, modernes Entsorgungsunternehmen mit ca. 200 Mitarbeitern. Mit unserer 50-jährigen Erfahrung steht die MEAB als öffentliches Unternehmen der Bundesländer Brandenburg und Berlin für einen verantwortungsvollen Umgang mit Abfällen. Wir erbringen für Akteure aus Indu... Mehr Infos >>

Wir sind ein zukunftsorientiertes, modernes Entsorgungsunternehmen mit ca. 200 Mitarbeitern. Mit unserer 50-jährigen Erfahrung steht die MEAB als öffentliches Unternehmen der Bundesländer Brandenburg und Berlin für einen verantwortungsvollen Umgang mit Abfällen. Wir erbringen für Akteure aus Indu... Mehr Infos >>

Techtronic Industries ist weltweit führend in der Herstellung und im Vertrieb von hochwertigen Elektrowerkzeugen für den DIY-Markt und den Profieinsatz sowie von Gartengeräten. Ein strategischer Fokus auf leistungsstarke Marken, innovative Produkte und außergewöhnliche Menschen bestimmt unseren E... Mehr Infos >>

Techtronic Industries ist weltweit führend in der Herstellung und im Vertrieb von hochwertigen Elektrowerkzeugen für den DIY-Markt und den Profieinsatz sowie von Gartengeräten. Ein strategischer Fokus auf leistungsstarke Marken, innovative Produkte und außergewöhnliche Menschen bestimmt unseren E... Mehr Infos >>

Egal, ob in Gebäuden, im Auto, im Zug oder im Straßenbau: Sicherer Zugang und verantwortungsvoller Umgang mit essenziellen Ressourcen – wie Wasser, Strom, Daten, Luft – ist entscheidend für unsere Lebensqualität. Genau dafür setzen wir uns als FRÄNKISCHE Group seit mehr als 115 Jahren ein. Bei un... Mehr Infos >>

Egal, ob in Gebäuden, im Auto, im Zug oder im Straßenbau: Sicherer Zugang und verantwortungsvoller Umgang mit essenziellen Ressourcen – wie Wasser, Strom, Daten, Luft – ist entscheidend für unsere Lebensqualität. Genau dafür setzen wir uns als FRÄNKISCHE Group seit mehr als 115 Jahren ein. Bei un... Mehr Infos >>

Das Max-Planck-Institut für biologische Kybernetik in Tübingen forscht an der Aufklärung von kognitiven Prozessen auf experimentellem, theoretischem und methodischem Gebiet und ist eines der Max-Planck-Institute der Max-Planck-Gesellschaft. Zum 1. Oktober 2025 suchen wir in unbefristeter Anstellu... Mehr Infos >>

Das Max-Planck-Institut für biologische Kybernetik in Tübingen forscht an der Aufklärung von kognitiven Prozessen auf experimentellem, theoretischem und methodischem Gebiet und ist eines der Max-Planck-Institute der Max-Planck-Gesellschaft. Zum 1. Oktober 2025 suchen wir in unbefristeter Anstellu... Mehr Infos >>

Die WHU – Otto Beisheim School of Management ist die renommierteste private Hochschule in Deutschland und genießt auch international hohes Ansehen. Unsere Standorte in Vallendar und Düsseldorf bieten ein spannendes und sehr internationales Arbeitsumfeld. Die Kultur an der WHU ist geprägt von unte... Mehr Infos >>

Die WHU – Otto Beisheim School of Management ist die renommierteste private Hochschule in Deutschland und genießt auch international hohes Ansehen. Unsere Standorte in Vallendar und Düsseldorf bieten ein spannendes und sehr internationales Arbeitsumfeld. Die Kultur an der WHU ist geprägt von unte... Mehr Infos >>

Das Helmholtz-Zentrum Hereon betreibt internationale Spitzenforschung für eine Welt im Wandel: Rund 1.000 Beschäftigte leisten ihren Beitrag zur Bewältigung des Klimawandels, der nachhaltigen Nutzung der weltweiten Küstensysteme und der ressourcenverträglichen Steigerung der Lebensqualität. ... Mehr Infos >>

Das Helmholtz-Zentrum Hereon betreibt internationale Spitzenforschung für eine Welt im Wandel: Rund 1.000 Beschäftigte leisten ihren Beitrag zur Bewältigung des Klimawandels, der nachhaltigen Nutzung der weltweiten Küstensysteme und der ressourcenverträglichen Steigerung der Lebensqualität. ... Mehr Infos >>

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>