![Produktionscontrolling mit Werttreibern]()

In Industriebetrieben hat sich der Stellenwert der Produktion im Rahmen einer

wertorientierten Unternehmenssteuerung von einem kostenminimierenden Produktivitätsbereich hin zu einem strategischen Wettbewerbsbereich entwickelt. Aus diesem Grund ist der

betriebliche Leistungserstellungsprozess, besonders in anlagenintensiven Unternehmen längst zu einem Erfolgspotenzial geworden, dass durch genauere Betrachtung der sich ergebenen

Chancen und Risiken als Wettbewerbsvorteil ausbauen lässt.

Die

Forderung des globalen Marktes nach kurzen Lieferzeiten in einwandfreier Qualität und zu günstigen Preisen bei gleichzeitig hoher Flexibilität sind die Herausforderungen, die es zu begegnen gilt. Zur Erfüllung dieser Anforderungen würden sporadische Aktivitäten und Einzelmaßnahmen in ihrer Wirkung verpuffen, da sie kurzfristig und willkürlich angelegt sind. Dem entgegen muss ein Handlungsrahmen geschaffen werden, indem ein zielorientiertes und

funktionsübergreifendes Produktionscontrolling entwickelt und implementiert werden kann, dass den Anforderungen einer strategischen Wertsteigerung im Unternehmensumfeld sicherstellt.

Anzeige

Neben aktuellen Neuigkeiten für Controller und neu eingegangene Fachartikel, informieren wir Sie über interessante Literaturtipps, Tagungen , Seminarangebote und stellen Ihnen einzelne Software- Produkte im Detail vor. Werden Sie jetzt monatlich über neue Fachbeiträge, Controlling-Tools und News informiert! Zur Newsletter-Anmeldung >>

Eine dauerhafte Ausrichtung der Unternehmensparameter auf Wertsteigerung ist nur dann effizient, wenn

alle Unternehmensprozesse abgebildet werden und jeder einzelne Mitarbeiter seine individuellen Stellhebel respektive Werttreiber zur Steigerung des

Unternehmenswertes kennt. Erst durch das erfolgreiche

Zusammenwirken aller Führungskräfte und Mitarbeiter kann der Wert des Unternehmens gesteigert werden. Entscheidend hierfür ist eine zwingende Operationalisierung, d.h. das Herunterbrechen des strategischen Oberziels in selbständig, beeinflussbare

Handlungsempfehlungen für jeden am Leistungserstellungsprozess beteiligten Mitarbeiter im Produktionsbereich.

Der Management Regelkreis als Grundlage zur Unternehmenssteuerung

Als Werttreiber lassen sich alle

Einflussfaktoren definieren, die sich, mehr oder weniger stark, positiv auf den Unternehmenswert auswirken. Im Rahmen des

Werttreibermanagements gilt es folglich, zunächst zwischen

werttreibenden und

wertvernichtenden Einflussgrößen zu differenzieren. Unter Beachtung evtl. vorhandener, wechselseitigen Abhängigkeiten werden anschließend diejenigen Werttreiber identifiziert, die zusammengenommen die größte Hebelwirkung in Richtung Unternehmenswertsteigerung erzielen (Vgl. o. V., 2001, S. 15 f.).

Hierauf abgestimmt sind

Steuerungsmaßnahmen zu generieren und nicht zuletzt der Ressourceneinsatz zu optimieren. Gleichzeitig umfasst die aktive Feinsteuerung mit Werttreibern die Kontrolle mit relevanten

Performance-Kennzahlen, um potentielle Risiken und Veränderungen im Steuerungsumfeld direkt über Frühwarnindikatoren zu erfassen. Hierbei übernimmt die Kontrollfunktion sowohl ein vergangenheitsorientiertes

Feedback-Kontrollverständnis als auch eine zukunftsorientierte, vorkoppelnde

Feedforward-Kontrolle (Vgl. Welge / Lattwein, 2002, S. 461). Aus kybernetischer Sichtweise sind die anfallenden Umsetzungsschritte einer wertorientierten Steuerung in einem Management Regelkreis (Vgl. Stern Stewart) darzustellen. Er gliedert sich in vier aufeinanderfolgende Prozessschritte:

- Werttreiberidentifikation

Im Rahmen einer Werttreiberanalyse sind in einem ersten Schritt alle relevanten operativen Werttreiber in der Fertigung zu identifizieren. Eine zu oberflächliche Analyse birgt die Gefahr, dass Werttreiber mit untergeordneter Bedeutung zu einer Fehlsteuerung führen können (Vgl. o. V., 2001, S. 15f.). Durch Einbezug aller Beteiligten läßt sich die Akzeptanz der Mitarbeiter gewinnen und wertorientiertes Denken auf den operativen Ebenen etablieren. Konsequenterweise liegt der Fokus im Produktionscontrolling in der Betrachtung von Prozessen, wobei hier die wertsteigernden Prozesse von den wertvernichtenden Prozessen getrennt werden. Diese Vorgehensweise ermöglicht letztendlich eine Konzentration auf das Kerngeschäft bzw. auf die strategischen Erfolgsfaktoren (Vgl. Brauckmann, 2002, S. 6). Weiterhin ist bei der Einführung von operativen Stellhebeln darauf zu achten, dass zwischen einzelnen Werttreibern Wechselwirkungen bestehen können. Aufgabe ist hierbei gleichgerichtete Werttreiber zusammenzufassen, um die gewünschte Wirkungsrichtung zu verstärken (Vgl. o. V., 2001, S. 15 f.).

- Simulation

Werttreiberbäume dienen als zentrales Unterstützungsinstrument für Planung, Entscheidungsvorbereitung und Simulation, weil sie die Haupteinflussgrößen zur Wertsteigerung durch sachlogische Verknüpfung darstellen (Vgl. Müller, 2000, S. 352). In einer Treiberanalyse lassen sich die quantitativen Auswirkungen operativer Entscheidungen auf die Wertsteigerung durch Veränderung der betreffenden Parameter und Stellhebel simulieren. Durch eine feinere Aufsplittung der Werttreiber ist eine Analyse bis auf Prozessebene möglich. Auf diese Weise werden Art und Ausmaß der Wertsteigerungspotenziale erkannt.

- Maßnahmenableitung

Da die Ableitung und Umsetzung strategischer Maßnahmen häufig mit erheblichen Ressourceneinsatz für Unternehmen und Beteiligte verbunden ist, sollten die ersten Anstrengungen auf diejenigen Maßnahmen gerichtet sein, die für das Unternehmen die größtmögliche Hebelwirkung erzielen. Sporadische und Operative Einzelmaßnahmen sind kurzfristig umsetzbar, aber erzielen oft keine messbaren nachhaltigen Unternehmenswertsteigerungen. Dagegen lassen sich mit einem Bündel von dauerhaft angelegten Einzelmaßnahmen sehr wohl Unternehmenswert steigernde Effekte erzielen. Zur Umsetzung struktureller Veränderungen wird der Ressourceneinsatz nur dann rationell optimiert, wenn der monatliche Statusreport um die Parameter Verantwortungsbezug und Zeithorizont ergänzt wird (Vgl. Steinhardt, 2002, S. 367). Im letzten Prozessschritt sind die Wertbeiträge der eingeleiteten Maßnahmen mit geeigneten Kennzahlen zu messen.

- Performance-Kontrolle

Zur Gestaltung und Lenkung der Produktion und deren Einsatzfaktoren steht das Identifizieren markanter Plan-/Ist-Abweichungen der zuvor festgelegten Zielkennzahlen im Vordergrund (Vgl. Ising, 1991, S. 434). Sie sind Grundlage zur Analyse und Messung bereits eingeleiteter Handlungsweisen bzw. zur Implementierung geeigneter Korrekturmaßnahmen. Die definierten Zielvorgaben der Produktion sind im Rahmen der Budgetierung in einem Gesamtkonzept zu installieren, welches in Abstimmung mit dem Unternehmensoberziel die strategische Ausrichtung unterstützt. Ansatzpunkt dieses Konzeptes sind die Prozesse in der Fertigung und deren Auswirkung auf den Unternehmenswert.

Aufbau einer Werttreiberhierarchie

Ausgehend von der

Spitzenkennzahl EVA als Wertsteigerungsindikator wird im Folgenden beispielhaft die sachlogische Verknüpfung mit den operativen Werttreibern in der Produktion anhand einer

Werttreiberhierarchie (siehe hierzu u. a. o. V., 2001, S. 12) erläutert. Hierbei steht die Aufspaltung der Spitzenkennzahl EVA in ihre wesentlichen Steuerungshebel im Vordergrund. Auf eine Beschreibung der Steuerungskennzahl EVA wird an dieser Stelle verzichtet. Vergleiche hierzu ausführlich bspw. Hoestettler: Economic Value Added (EVA), 1997.

Im optimalen Fall generiert ein Unternehmen dann eine hohe Wertsteigerung, wenn man mit dem

"Net Operating Profit" (NOPAT) eine angemessene

Rendite erzielt bei gleichzeitiger Reduzierung des

Capital Employed. Aus diesem Grund lassen sich die unmittelbaren Werthebel zur Erzielung möglichst hoher

Zahlungsüberschüsse einerseits auf die Ergebnissteigerung und andererseits auf die Steuerung des Kapitalumschlages fokussieren (Vgl. Steinhardt, 2002, S. 366). Da in den meisten Unternehmen nicht selten sowohl im

Umlaufvermögen als auch im

Anlagevermögen unnötige Mittel gebunden sind, birgt die

Aktivierung des Kapitalumschlagshebels ein sehr großes Wertsteigerungspotenzial. Um die Wertorientierung auf

operativer Ebene zu verankern und um eine zielkonforme Beeinflussung der Spitzenkennzahl zu gewährleisten, sind die Steuerungshebel anschließend in ihre entsprechenden

Produktionswerttreiber zu zerlegen. Je tiefer man in die Aufbauorganisation vordringt, desto größer ist die Notwendigkeit der Operationalisierung des Unternehmensoberziels, um den unteren Organisationsebenen konkrete Handlungsanweisungen und Prioritäten für die einzelnen Treibergrößen vorzugeben (Vgl. o. V., 2001, S. 13 f.).

Das Werttreibermanagement sollte sich in diesem Zusammenhang an den Funktionen der Effektivität und Effizienz ausrichten lassen. Das Beurteilungskriterium der Effektivität beinhaltet die Frage nach der Identifikation der richtigen

operativen Steuerungsgrößen (Fokus: "doing the right things"). Im Gegensatz dazu wird unter Effizienzgesichtspunkten der Schwerpunkt auf die Botschaft "doing the things right" gelegt. Hierbei steht die Messung von quantitativen und

qualitativen Ausprägungen der beeinflussten Werttreiber mit Hilfe geeigneter Kennzahlen im Vordergrund (Vgl. Gleich, 2002, S. 447). Auf diese Weise wird eine

dezentrale, unterjährige Wertsteuerung ermöglicht. Im Rahmen dieses Beitrages wird Nachfolgend die Eignung der operativen Produktionstreiber unter Berücksichtigung von Wechselwirkungen untereinander als Indikatoren zur Unternehmenswertsteigerung beispielhaft beschrieben.

Produktionsprogramm

Ein zu breites Produktionsprogramm bei gleichzeitig mangelnder

Teilestandardisierung führt zum Aufbau der Bestände. Durch Fokussierung auf

Schlüsselkunden und Reduzierung von Sonderlösungen wird die Teilevielfalt gesenkt. Die Förderung zur Produktion von Standardprodukten in großen Stückzahlen und die Reduktion der Produktvariantenzahl setzt gewonnene Erkenntnisse aus der Optimierung der Prozessparameter Zeit, Kosten und Qualität voraus, weil die Zurechnung der

Fertigungsgemeinkosten auf die betrieblichen Leistungen im Rahmen der Kostenträgerstückrechnung verursachungsgerechter erfolgt (Vgl. Stoi, 1999, S. 107 f.).

Durchlaufzeit

Die

Durchlaufzeit ist einer der effizientesten Stellhebel zur wertorientierten

Unternehmenssteuerung im Fertigungsbereich. Auf der Basis einer Fluss orientierten Ausgestaltung der einzelnen Fertigungsschritte mit Vermeidung von Zwischenpuffern werden Verbesserungen in der internen Koordination und Fertigungssteuerung erreicht. Dies hat entscheidenden Einfluss auf die Kostenposition und die Durchlaufzeit im Unternehmen. Eine Verkürzung der Durchlaufzeit von Fertigungsaufträgen sichert einerseits den

Wegfall von Beständen als Zwischenpuffer innerhalb der einzelnen Produktionsschritte und andererseits die

Einhaltung zugesagter Liefertermine an den Kunden.

Die Durchlaufzeit ergibt sich aus der Summe von Bearbeitungszeit, Rüstzeit, Transportzeit und Liegezeit eines Fertigungsauftrages. Die Wertschöpfung eines Produktes, für die der Kunde bereit zu zahlen ist, wird nur in den Bearbeitungszeiten realisiert. Alle anderen Zeitbestandteile sind kostentreibende und zusätzliche Aktivitäten zur

Prozesseinrichtung für die der Kunde nicht zahlt (Vgl. Brauckmann, 2002, S. 10 ff.). Aus dieser Überlegung heraus sind im Sinne einer Unternehmenswertsteigerung sämtliche Maßnahmen anzustreben, die den Anteil der nicht wertschöpfenden Zeiten reduzieren und die

wertschöpfenden Bearbeitungszeiten verkürzen. An dieser Stelle werden beispielhaft

einige Maßnahmen genannt, die sich zum ersten Ansatz heranziehen lassen (Vgl. Hering / Rieg, 2002, S. 93 f.).

- Verkürzung der Rüstzeiten durch möglichst große Fertigungslose

- Verkürzung der Transportzeiten durch kurze Wege zwischen den Bearbeitungsmaschinen bei gleichzeitiger Reduzierung der Fertigungsstufen durch Komplettbearbeitung in Fertigungsinseln

- Verkürzung der Liegezeiten durch just-in-time-Anlieferung

- Verkürzung der Bearbeitungszeiten durch die Überlappung von Arbeitsgängen bzw. die Verlagerung der Qualitätsprüfung in den Fertigungsprozess

- Einsparung einzelner Arbeitsschritte durch Anschaffung von Maschinen mit hohen Automatisierungsgrad

Die Auswahl der Maßnahmen erhebt keinen Anspruch auf Vollständigkeit, sondern dient lediglich zur ersten Orientierung.

Kosten

Identifizierte Wertsteigerungspotentiale durch

Optimierung der Kosteneinflüsse setzt die Betrachtung von

Prozesskosten voraus. Hierbei sind die gesamten Kosten entlang der

Wertschöpfungskette von der Entwicklung bis zum ausgelieferten Produkt zum Kunden als Ansatzpunkt zu analysieren. Im Mittelpunkt der Betrachtung stehen die

Verrichtungskosten, d. h. alle Kosten, die zur Erstellung der Wertschöpfungsleistung an den einzelnen Arbeitsplätzen anfallen. In unserem Beispiel gliedern sich die Verrichtungskosten in die operativen Produktionstreiber

- Auslastung

- Bestände

- Ausschuss

Das Verhältnis von

Hauptnutzungszeit zur Belegzeit einer Maschine berechnet die Effizienz der Bearbeitung. Hohe

Leerkostenanteile in Form von ungeplanten Betriebsunterbrechungen und Stillstandszeiten wirken dagegen Effizienz mindernd. Grundsätzlich ist der Zielkonflikt zwischen hoher Maschinenauslastung und den Aufbau von Beständen zu berücksichtigen. Zusätzliche

Verrichtungskosten in Form von ungeplanten Beständen durch Überproduktion und ungeplante Wartezeiten durch Unterproduktion sind durch Optimierung der Fertigungsprozesse zu begegnen (Vgl. Brauckmann, 2002, S. 12 f.). Ausschuss- und Mangelproduktion sowie Funktionen eines Produktes, die vom Kunden nicht gewünscht sind, sollten möglichst vermieden werden, weil sie zusätzliche Kosten darstellen und die im

Leistungserstellungsprozess keine Werte schaffen. Selbst in einem reibungslos ablaufenden Produktionsprozess lassen sich Ressourcenkiller und Wertvernichter

in der Regel nicht vollständig eliminieren. Zentrale Aufgabe eines wertorientierten Produktionscontrollings ist es folglich,

wertvernichtende Faktoren zu identifizieren sowie ihre Auftrittswahrscheinlichkeit zu minimieren.

Qualität

Ein hohes Qualitätsniveau sichert dem Unternehmen lange

Produktlebenszyklen, die sich als strategischer Wettbewerbsvorteil ausbauen lassen. Zur Sicherstellung qualitativ hochwertiger Produkte im Unternehmen fallen Fehlerverhütungskosten, Prüfkosten und Fehlerkosten an. Im Sinne einer

präventiven Qualitätssicherung gilt es, potentielle Fehlerquellen möglichst schon im Entwicklungs- bzw. Fertigungsbereich zu lokalisieren und entsprechende

Präventivmaßnahmen einzuleiten. Eine regelmäßige Wartung und Instandhaltung der Produktionsanlagen beugt Störungen und Unterbrechungen vor und sichert somit einen reibungslosen Produktionsdurchlauf mit qualitativ angemessenen Produkten (Vgl. Steinhardt, 2002, S. 367).

Die Aufgabe des

Controllings im Rahmen einer wertorientierten Steuerung ist in diesem Zusammenhang die Bereitstellung von Indikatoren und Maßnahmen um

operative Qualitätsziele zu erreichen. Der konsequente Abbau von Fehlleistungen und das permanente Streben nach Qualitätsverbesserungen im Leistungserstellungsprozess steht als

operativer Produktionstreiber in konträrer Abhängigkeit zu den anderen beiden

Prozesstreibern Kosten und Durchlaufzeit. Somit ist ein hohes Qualitätsniveau in der Produktion in der Regel nur durch erhöhten Einsatz der Ressourcen Kosten und / oder Zeit zu realisieren, vorausgesetzt dieses Spannungsverhältnis gilt nur innerhalb eines vorgegebenen Systems. Sobald das System allerdings durch radikale

Umstrukturierungsmaßnahmen verändert wird, lässt sich der Widerspruch auflösen und das gleichzeitige Verbessern aller drei Größen ist möglich. Bspw. kann durch den Einsatz einer

neuen Fertigungstechnologie, die es erlaubt ein Produkt schneller, rationeller und mit einer höheren Qualität zu produzieren wesentliche Verbesserungen erzielt werden (Vgl. Gerboth, 2002, S. 417).

Kennzahlensteuerung mit der BSC

Zur Werttreibersteuerung eignen sich in besonderem Maße

Kennzahlen. Sie dienen als Gradmesser der Zielerreichung und als Hilfsmittel zur Entscheidung über wertschaffende Maßnahmen. Ein Vergleich mit anderen Organisationseinheiten erlaubt es darüber hinaus ein internes oder externes

Benchmarking umzusetzen. Aus diesen Überlegungen heraus ergibt sich, dass ein wertorientiertes Produktionscontrolling schwerpunktmässig von Kennzahlen lebt.

Zur Umsetzung strategischer Ziele in konkrete Aktionen bedarf es eines

unterstützenden Managementsystems für das sich hauptsächlich die

Balanced Scorecard (BSC) eignet. Im weiteren Verlauf dieses Beitrages werden die Vorzüge der BSC im Hinblick auf die

Steuerbarkeit operativer Produktionstreiber dargestellt. Eine vollständige und integrierte Steuerung wird angestrebt, wenn die Steigerung des Unternehmenswertes als strategisches Oberziel bezogen auf die Strategieumsetzung in verschiedene Perspektiven unterteilt wird.

Die identifizierten Produktionstreiber Qualität, Durchlaufzeit, Kosten und Produktionsprogramm stellen die vier Sichten der BSC in neben stehender Abbildung dar. Der Blick auf die Strategie des Unternehmens aus verschiedenen Perspektiven ermöglicht eine ausgewogene Sichtweise durch

Kombination harter und weicher Kennzahlen. Durch die Berücksichtigung weicher Wertfaktoren als Vorsteuergrößen des Erfolges wird die Unternehmenssteuerung nicht ausschließlich auf Basis abstrakter Ergebniskennzahlen reduziert. Dies setzt jedoch voraus, dass zwischen Unternehmenswertsteigerung und Werttreibern ein Ursache-/Wirkungszusammenhang besteht (Vgl. Reichmann, 2001).

Der Operationalisierungsprozess ausgehend von der Vision bis hin zu den spezifischen Kennzahlen ist für jede der vier Perspektiven individuell anzuwenden. Die zuvor beschriebenen Ursache-/Wirkungsbeziehungen vollziehen sich dabei sowohl im Gesamtzusammenhang als auch über die Operationalisierungsstufen innerhalb der einzelnen Perspektive (Vgl. Reichmann, 2001, S. 585 ff.). Die Priorisierung der Kennzahlen die als Spätindikatoren Ziele der Strategie reflektieren und in Form von Leistungstreibern als Frühindikatoren dienen, reduzieren sich aufgrund ihrer Wechselwirkungen auf ein überschaubares Maß von maximal fünf Kennziffern pro Perspektive. Auf diese Weise wird einem unsystematischen Zahlenfriedhof vorgebeugt (Vgl. Reichmann, 2001).

Ausblick und Literatur

Bei der

Einführung der BSC ist zu berücksichtigen, dass sie auf unterschiedlichen hierarchischen Organisationsebenen im Unternehmen

unterschiedlich genutzt wird. Während Vorstände und Geschäftsführer den Schwerpunkt auf die Informations- und Kommunikationsfunktion legen, müssen die operativen Einheiten in der Lage sein einzelne

Abweichungsanalysen und

Szenarien durchführen zu können. Bei dieser Vorgabe sind grundsätzlich zwei entscheidende

Umsetzungsparameter zu berücksichtigen, um die Wahrscheinlichkeit einer erfolgreichen Einführung der BSC im Unternehmen zu wahren.

Zunächst sind im Rahmen eines Pilotprojektes Einführungserfahrungen mit der BSC in einem abgrenzbaren Teilbereich des Unternehmens zu sammeln. Anschließend ist die Scorecard auf breiter Ebene einzuführen, weil eine ausgewogene Steuerung des Unternehmenswertes nur durch Ergänzung weiterer Scorecards anderer Funktionsbereiche im Unternehmen realisiert werden kann. Der Einsatz einer leistungsfähigen Software ist ebenfalls ein entscheidender

Erfolgsparameter zur Implementierung der BSC. Hierbei geht es nicht darum ausschließlich die Zahlen der BSC darzustellen, sondern vielmehr die

Ursache-/Wirkungszusammenhänge, sowie die Vorgaben für die Kennzahlen zur Messung der strategischen Zielerreichung aktivitätsorientiert zu unterstützen.

In einem zweiten Schritt kann die Benutzerakzeptanz auf allen Ebenen des Unternehmens dadurch gewonnen werden, indem das bestehende

Berichtswesen für das Management um die BSC ergänzt wird. Auf diese Weise sollte die Chance genutzt werden das Reporting deutlich schlanker zu gestalten und einer Informationsüberflutung der Führungskräfte vorzubeugen. Die Reports sind hierbei

empfangsorientiert auszurichten (Vgl. Reichmann, 2001).

Download des vollständigen Beitrages:

Produktionscontrolling mit Werttreibern.pdf

letzte Änderung T. Steinhardt

am 19.07.2022

|

Kennzahlen-Guide für Controller- Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT.

Kennzahlen-Guide für Controller- Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT. Die Fraunhofer-Gesellschaft (www.fraunhofer.de) betreibt in Deutschland derzeit 76 Institute und Forschungseinrichtungen und ist eine der führenden Organisationen für anwendungsorientierte Forschung. Rund 32 000 Mitarbeitende erarbeiten das jährliche Forschungsvolumen von 3,4 Milliarden ... Mehr Infos >>

Die Fraunhofer-Gesellschaft (www.fraunhofer.de) betreibt in Deutschland derzeit 76 Institute und Forschungseinrichtungen und ist eine der führenden Organisationen für anwendungsorientierte Forschung. Rund 32 000 Mitarbeitende erarbeiten das jährliche Forschungsvolumen von 3,4 Milliarden ... Mehr Infos >>

Du hast Lust in einer Mannschaft zu arbeiten, für die partnerschaftliches Miteinander an erster Stelle steht? Mit Menschen, die genauso viel Freude an ihrer Arbeit haben wie du? Dann komm zu uns. Die Paul Bauder GmbH & Co. KG in Stuttgart ist seit über 160 Jahren inhabergeführt und Europas führen... Mehr Infos >>

Du hast Lust in einer Mannschaft zu arbeiten, für die partnerschaftliches Miteinander an erster Stelle steht? Mit Menschen, die genauso viel Freude an ihrer Arbeit haben wie du? Dann komm zu uns. Die Paul Bauder GmbH & Co. KG in Stuttgart ist seit über 160 Jahren inhabergeführt und Europas führen... Mehr Infos >>

Die Stadtwerke Heilbronn GmbH ist ein wachstumsorientiertes Infrastruktur- und Dienstleistungsunternehmen. Mit 400 Mitarbeitern erbringen wir Leistungen für die Einwohner der Stadt Heilbronn und die in Heilbronn ansässigen Unternehmen in den Bereichen Wasserversorgung, Stadtbahn und -bus, Eis... Mehr Infos >>

Die Stadtwerke Heilbronn GmbH ist ein wachstumsorientiertes Infrastruktur- und Dienstleistungsunternehmen. Mit 400 Mitarbeitern erbringen wir Leistungen für die Einwohner der Stadt Heilbronn und die in Heilbronn ansässigen Unternehmen in den Bereichen Wasserversorgung, Stadtbahn und -bus, Eis... Mehr Infos >>

Die SVG Straßenverkehrsgenossenschaft Berlin und Brandenburg eG ist eine von derzeit 15 Straßenverkehrsgenossenschaften im gesamten Bundesgebiet. Als rechtlich und wirtschaftlich selbständige Genossenschaft sind wir ein Mitgesellschafter der SVG Zentrale in Frankfurt am Main. Sie bündelt und... Mehr Infos >>

Die SVG Straßenverkehrsgenossenschaft Berlin und Brandenburg eG ist eine von derzeit 15 Straßenverkehrsgenossenschaften im gesamten Bundesgebiet. Als rechtlich und wirtschaftlich selbständige Genossenschaft sind wir ein Mitgesellschafter der SVG Zentrale in Frankfurt am Main. Sie bündelt und... Mehr Infos >>

Wir sind ein zukunftsorientiertes, modernes Entsorgungsunternehmen mit ca. 200 Mitarbeitern. Mit unserer 50-jährigen Erfahrung steht die MEAB als öffentliches Unternehmen der Bundesländer Brandenburg und Berlin für einen verantwortungsvollen Umgang mit Abfällen. Wir erbringen für Akteure aus Indu... Mehr Infos >>

Wir sind ein zukunftsorientiertes, modernes Entsorgungsunternehmen mit ca. 200 Mitarbeitern. Mit unserer 50-jährigen Erfahrung steht die MEAB als öffentliches Unternehmen der Bundesländer Brandenburg und Berlin für einen verantwortungsvollen Umgang mit Abfällen. Wir erbringen für Akteure aus Indu... Mehr Infos >>

Sie übernehmen als kaufmännischer Leiter (m/w/d) die Verantwortung für die Führung Ihres Teams und unterstützen den Geschäftsführer der Lorenz GmbH & Co. KG bei allen betriebswirtschaftlichen Fragen zur Steuerung des Unternehmens. Fachlich berichten Sie an die in München ansässige BRUNATA... Mehr Infos >>

Sie übernehmen als kaufmännischer Leiter (m/w/d) die Verantwortung für die Führung Ihres Teams und unterstützen den Geschäftsführer der Lorenz GmbH & Co. KG bei allen betriebswirtschaftlichen Fragen zur Steuerung des Unternehmens. Fachlich berichten Sie an die in München ansässige BRUNATA... Mehr Infos >>

Sie sind ein versierter Zahlenexperte mit Führungstalent und suchen eine Aufgabe, in der Ihr Können wirklich geschätzt wird? Das bieten wir Ihnen: Polstermöbel Fischer zählt mit rund 250 Mitarbeitenden zu den großen Polstermöbel-Filialunternehmen in Deutschland mit dem Ziel die Nr. 1 zu sein! Wir... Mehr Infos >>

Sie sind ein versierter Zahlenexperte mit Führungstalent und suchen eine Aufgabe, in der Ihr Können wirklich geschätzt wird? Das bieten wir Ihnen: Polstermöbel Fischer zählt mit rund 250 Mitarbeitenden zu den großen Polstermöbel-Filialunternehmen in Deutschland mit dem Ziel die Nr. 1 zu sein! Wir... Mehr Infos >>

Techtronic Industries ist weltweit führend in der Herstellung und im Vertrieb von hochwertigen Elektrowerkzeugen für den DIY-Markt und den Profieinsatz sowie von Gartengeräten. Ein strategischer Fokus auf leistungsstarke Marken, innovative Produkte und außergewöhnliche Menschen bestimmt unseren E... Mehr Infos >>

Techtronic Industries ist weltweit führend in der Herstellung und im Vertrieb von hochwertigen Elektrowerkzeugen für den DIY-Markt und den Profieinsatz sowie von Gartengeräten. Ein strategischer Fokus auf leistungsstarke Marken, innovative Produkte und außergewöhnliche Menschen bestimmt unseren E... Mehr Infos >>

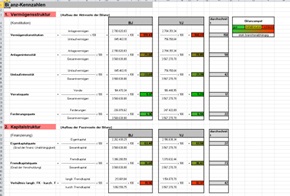

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>