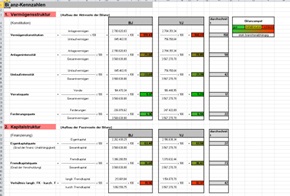

![Kennzahlencontrolling mit Schlüsselindikatoren]()

In Produktionsunternehmen hat sich der

Stellenwert der Fertigung zu einem strategischen Wettbewerbsbereich entwickelt. Besonders in anlagenintensiven Unternehmen ist der betriebliche

Leistungserstellungsprozess mehr als ein operativer Erfüllungsgehilfe, nämlich – durch genauere Betrachtung der sich ergebenen

Chancen und Risiken – ein Indikator, um Wettbewerbsvorteile auszubauen.

Die Forderungen des

globalen Markts nach kurzen Lieferzeiten bei einwandfreier Qualität und angemessenen Preisen sowie hoher Flexibilität sind die Herausforderungen, denen es heute zu begegnen gilt. Hieraus erwächst die Anforderung, einen Handlungsrahmen zu schaffen, indem Aufgaben zur

operativen und strategischen Steuerung in der Produktion gleichermaßen und nachhaltig umgesetzt werden können. Aus diesem Grund sind operative Prozesse in der Fertigung strategiekonform zu steuern.

Anzeige

Mit der

Excel-Vorlage „Rollierende Liquiditätsplanung auf Wochenbasis“ erstellen Sie schnell ein Bild ihrer operativen

Liquiditätslage für die nächsten (bis zu 52) Wochen. Die Datei erlaubt nicht nur die Eingabe aller voraussichtlichen Zahlungsein- und -ausgänge (Plan-Daten), sondern berücksichtigt auch die Anfangs- und Schlussbestände auf den Konten (IST-Daten).

Preis 59,50 EUR ....

Download hier >>

Praxislücke Produktionscontrolling

Der effiziente Einsatz von

Ressourcen in der Fertigung ist in Bezug auf Material, Personal und Kapital laufend zu optimieren. Aus operativer Sicht geht es darum, Potenziale zur Reduzierung von

Stückkosten, zur Verbesserung der

Produktivität und zur Steigerung der Anlagenverfügbarkeit zu identifizieren.

Zwingende Voraussetzung ist also die Vermeidung von Blindleistungen und Verschwendungen. Um solche

Schattenleistungen in den Wertschöpfungsprozessen zu messen und geeignete Maßnahmen zur Regulierung daraus abzuleiten, bedarf es eines Instrumentariums, das die Umsetzung der Kundenanforderungen und gleichzeitig die Ressourceneffizienz in der Fertigung kombiniert.

Die weiteren Ausführungen beschreiben die Vorgehensweise bei der Implementierung eines Steuerungssystems auf der Basis

prozessorientierter Kennzahlen.

Schritt 1: Erfolgsfaktoren identifizieren

Schritt 1: Erfolgsfaktoren identifizieren

Unternehmen befinden sich heutzutage in einem ausgeprägten Kundenmarkt, der durch globalen Wettbewerb und zunehmende Dynamik gekennzeichnet ist. Eine

kundenorientierte Ausrichtung der gesamten Unternehmensorganisation hat zur Folge, dass über identifizierte und proaktiv gestaltete

Ursache-Wirkungs-Beziehungen Entscheidungen zu treffen sind, die insgesamt die gewünschte Wirkungsrichtung auf die Kundenanforderungen zulassen. Erreicht wird dieses Ziel über intern eingesetzte Ressourcen als Grundlage für extern angestrebten Kundennutzen. Dieser Kundennutzen lässt sich in Form von spezifischen Marktleistungen definieren; für das Unternehmen selbst in Form von Marktanteilssteigerungen und letztendlich in einer Verbesserung der Wettbewerbsposition.

Die Ausrichtung auf den Kunden hat Konsequenzen für die Steuerung der internen Prozesse in der Fertigung. Der Kunde beurteilt nicht mehr nur isolierte Verbesserungen einzelner Bearbeitungsschritte, sondern ausschließlich das Ergebnis der

Wertschöpfungskette – also die Fähigkeit des gesamten Prozesses. Dieser prozessorientierte Ansatz bewirkt einen fundamentalen Wandel im Sichtfeld unternehmerischer Gestaltungsfelder. Operative Entscheidungen aus der täglichen Fabrikspraxis werden nicht mehr nur aus dem Zahlenwerk der

Kostenrechnung abgeleitet, sondern es wird versucht, die hinter den Kosten liegenden, performancetreibenden Einflussfaktoren zu identifizieren.

Management mittels

Schlüsselfaktoren hilft Kundenbedürfnisse besser zu befriedigen.

So genannte Schlüsselindikatoren übersetzen Erfolgsfaktoren in interne Vorgaben. Sie umfassen alle Parameter, die einen maßgeblichen Einfluss – mehr oder weniger stark positiv – auf die Erfolgsfaktoren ausüben und somit den Charakter von operativen Stellhebeln haben.

Schritt 2: Strategy Map

Die Fähigkeit, im Tagesgeschäft die "richtige"

Entscheidung zu treffen, die die gewünschte Wirkungsrichtung auf Kundenanforderungen zulässt, erfordert das Denken in vernetzten Strukturen. Entscheidend hierfür ist eine zwingende

Operationalisierung, d.h. das Herunterbrechen des strategischen Oberziels in selbstständig beeinflussbare Handlungsempfehlungen für jeden am Leistungserstellungsprozess beteiligten Mitarbeiter im Produktionsbereich.

Hierbei ist es zwingend, Wirkungen und Wechselwirkungen zwischen strategischen Zielen und operativen Handlungsempfehlungen zu erkennen. Derartige Beziehungen lassen sich nach Art, Ausmaß und Richtung über eine Reihe von Ursache-Wirkungs-Beziehungen zwischen den Zielen definieren. In einer Strategiekarte werden kausale Abhängigkeiten zwischen den strategischen Erfolgsfaktoren und den operativen Stellhebeln auf der Wertschöpfungsebene dargestellt.

Die

Strategy Map hat für die Umsetzung eines

Produktionscontrollings eine zentrale Bedeutung, weil sie eine einheitliche und konsistente Beschreibung der Strategie sicherstellt.

Schritt 3: Messgrößen/ Kennzahlen

Das

Produktionsmanagement hat die Aufgabe, sämtliche Vorgänge in der Produktion unter technischen und logistischen Gesichtspunkten zu steuern. Z.B. werden in der täglichen Fabrikspraxis Entscheidungen über Produktionsabläufe, Fertigungsverfahren, Instandhaltungszwänge oder Investitionen in Anlagen oder Werkzeuge häufig aus Rationalisierungszwecken getroffen.

Um in diesem Sichtfeld

Verbesserungspotenziale zu identifizieren, benötigt man Informationen über Fehlerquellen, zeitliche Abläufe, Verschwendung betrieblicher Ressourcen oder Engpässe. Mit den traditionellen Betriebsabrechnungssystemen alleine lassen sich diese prozessorientierten Daten nur bedingt darstellen. Erfolgreiche Unternehmen sollten bestrebt sein, zusätzlich Instrumente zur

Leistungsmessung einzuführen, die sich an den grundlegenden Wertschöpfungsaktivitäten orientieren. Hierbei wird weniger auf finanzielle Messgrößen abgestellt als auf die Indikatoren der operativen Leistung. Ohne Leistungsmessung dieser so genannten weichen Faktoren werden Verbesserungen nur von sporadischer Natur sein. Nur was man messen kann, kann man letztendlich auch verbessern.

Kennzahlen im Produktionscontrolling dienen in erster Linie als Gradmesser der Zielerreichung und als Hilfsmittel zur Entscheidung über performancetreibende Maßnahmen. Ein Vergleich mit anderen Fertigungsabteilungen oder Werken eines Konzernverbunds erlaubt es, darüber hinaus ein internes oder externes

Benchmarking umzusetzen – vorausgesetzt, einheitliche Bezeichnung und Bewertung der Kennzahlen im Unternehmen werden sichergestellt, um den Vergleichscharakter von Kennzahlen im Zeitablauf zu wahren.

Schritt 4: Zielvorgaben festlegen

Der klassische

Budgetierungsprozess ist in jüngster Zeit stark in Kritik geraten. Nach Expertenmeinung geht die Kritik an der

Budgetierung im Wesentlichen dahin, dass diese zu starr und zu zeitaufwendig sei. Akzeptanzprobleme durch das Management entstehen, wenn stark formalisierte Planungsroutinen aufgrund von hoher Detailverliebtheit zu einem hohen Erstellungsaufwand führen. Wenn dann in einem zweiten Schritt die Pläne frühzeitig überholt sind, weil sich die Umweltbedingungen rasch ändern, wird den Planungsergebnissen wenig Nutzen zugesprochen. Ein hoher Zeitaufwand zur Erstellung der Planung belastet somit die Aktualität der Datenbasis und erhöht gleichzeitig die Kosten des Planungsprozesses selbst.

Bei der Umsetzung mangelt es häufig an einem harmonischen

Planungs- und Maßnahmensteuerungskonzept mit direkter Anbindung an die Strategie des Unternehmens. Bei der strategischen Planung wird die zukünftige Richtschnur des Unternehmens vorgegeben. Hierbei geht es weniger um detaillierte Fragen als um die grundsätzliche Identifikation zukünftiger Chancen und Risiken.

Die operative Planung zielt mehr auf eine kurzfristige Optimierung der Wirtschaftlichkeit bei gleichzeitig vorhandener

Ressourcenausstattung ab. Die Übersetzung strategischer Ziele in kurzfristige Vorgaben für das Tagesgeschäft z.B. in einer Fabrik ist für die unterjährige Steuerung von entscheidender Bedeutung. Wie lässt sich vor diesem Hintergrund eine strategische Maßnahmensteuerung umsetzen, die im Fabriksalltag greifen kann, wenn berücksichtigt wird, dass die Verwendung von Budgets als Führungsinstrument überholt oder gar kontraproduktiv wirkt?

Als

Folge der kritischen Auseinandersetzung mit der klassischen Budgetierung wurden in jüngster Vergangenheit alternative Lösungsvorschläge und Konzepte entwickelt. Sinnvoll erscheint es, das traditionelle Budgetierungssystem im Sinn eines "Better-Budgeting"-Konzepts anzupassen. Optimierungspotenziale erwachsen aus den oben genannten Kritikpunkten, dass zunächst der eigentliche Budgetierungsprozess verkürzt wird, Budgets zukünftig flexibel zu gestalten sind und geeignete Maßnahmen umgesetzt werden, um die eigentlichen Planungsinhalte zu fokussieren.

Die Budgetierung greift spürbar zu kurz, wenn ausschließlich Finanzdaten berücksichtigt werden. Eine durchgängige

Planung hingegen operationalisiert die strategischen Vorgaben bis auf Abteilungsebene und bietet auf diese Weise eine stringente Steuerung der relevanten Schlüsselindikatoren auf allen Leistungsebenen.

Schritt 5: Maßnahmen ableiten

Da die Ableitung und Umsetzung eingeleiteter Maßnahmen häufig mit erheblichem

Ressourceneinsatz für Unternehmen und Beteiligte verbunden ist, sollten erste Anstrengungen auf jene gerichtet sein, die für das Unternehmen die größtmögliche Hebelwirkung erzielen. Womöglich sind sporadische Einzelmaßnahmen kurzfristig umsetzbar, erzielen jedoch keinen nachhaltig messbaren Erfolg, weil sie in ihrer Wirkung verpuffen.

Dagegen lassen sich mit einem Bündel dauerhaft angelegter

Einzelmaßnahmen sehr wohl performancetreibende Effekte erzielen. Im Tagesgeschäft eines Produktionsunternehmens sind individuell abgeleitete Maßnahmen notwendig, um die gewünschten Wirkungsrichtungen zu erzielen.

Schritt 6: Reporting/Kontrolle

Zur

Gestaltung und Lenkung der Produktion und deren Einsatzfaktoren steht das Identifizieren markanter

Plan-/Ist-Abweichungen von zuvor festgelegten Zielkennzahlen im Vordergrund. Diese sind Grundlage zur Analyse und Messung bereits eingeleiteter Handlungsweisen bzw. zur Implementierung geeigneter

Korrekturmaßnahmen. Im Tagesgeschäft benötigen die Entscheider und Führungskräfte flexible Auswertungen, um kurzfristig auftauchende Fragestellungen aus verschiedenen Blickwinkeln zeitnah zu beantworten.

In einem

Managementinformationssystem werden derartige Grundlagen für eine präzise Produktionsplanung und -steuerung geschaffen. Entscheidend hierbei ist, dass eine kontinuierliche und systematische Überwachung von produktionskritischen Kennzahlen im Sinne einer integrierten Frühwarnung erfolgt. Bei relevanten Abweichungen müssen die betroffenen Entscheider automatisch benachrichtigt werden, damit rechtzeitig der Handlungsbedarf für etwaige Korrekturmaßnahmen erkannt wird. Die Zielsetzung besteht somit darin, dem Management auch in Ausnahmesituationen mit entsprechender IT-Unterstützung eine schnelle Reaktionsfähigkeit zu ermöglichen.

Schritt 7: Incentivierung

Führung durch

Zielvereinbarung wird in der Praxis häufig mit

variablen Vergütungselementen gekoppelt, wobei die variable Entlohnung für den betreffenden Mitarbeiter eine Anreizwirkung für gute oder bessere Leistung geben soll, die sich direkt in der Entlohnung widerspiegelt. Man geht im Allgemeinen davon aus, dass Mitarbeiter

effizienter und

motivierter arbeiten, wenn sie an der Zielvereinbarung beteiligt sind und sich dabei gleichzeitig mit der Zielvorgabe identifizieren können.

Der Mitarbeiter wird zum

Mitunternehmer, wenn er sein Handeln konkret an seinen Zielen ausrichten kann. Voraussetzung hierfür ist, dass die Mitarbeiter das Prozessergebnis beeinflussen können. In einer modernen und komplexen Fertigung sind oftmals einzelne Mitarbeiter nicht in der Lage, das Arbeitsergebnis zu beeinflussen. Aus diesem Grund wird die

Prämienentlohnung vielfach an die Gruppenarbeit gebunden. Grundlage für ein transparentes Vergütungssystem ist ein Zielvereinbarungsprozess, der sowohl in das

Reporting als auch in die strategische Planung eingebettet ist. Daraus ergeben sich einerseits auf operativer Ebene positive Anreizwirkungen und andererseits ein Führungs- und Steuerungsinstrument, um die Unternehmensentwicklung strategisch zu unterstützen.

Fazit

Die Orientierung der Wertschöpfung an

Kundenbedürfnissen führt zu einer grundsätzlichen Neuausrichtung der Unternehmensphilosophie: Management mit

Schlüsselindikatoren bedeutet die Fähigkeit, Kundenbedürfnisse zu bedienen.

Der effiziente Einsatz betrieblicher Ressourcen wird über Leistungstreiber gesteuert, die in Form von

Frühindikatoren die Unternehmensstrategie reflektieren. Potenzielle Risiken und Veränderungen werden somit direkt im Steuerungsumfeld der

Wertschöpfungsabteilungen identifiziert. Zukünftig werden genau die Unternehmen erfolgreich sein, die in der Lage sind, eine Verbindung zwischen

Erfolgsfaktoren und Schlüsselindikatoren herzustellen.

Download des vollständigen Beitrages:

Kennzahlen-CO mit Schlüsselindikatoren in der Produktion.pdf

letzte Änderung T. Steinhardt

am 10.08.2022

|

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT.

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT. Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt.

Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt.  Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.

Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.

Die WHU – Otto Beisheim School of Management ist die renommierteste private Hochschule in Deutschland und genießt auch international hohes Ansehen. Unsere Standorte in Vallendar und Düsseldorf bieten ein spannendes und sehr internationales Arbeitsumfeld. Die Kultur an der WHU ist geprägt von unte... Mehr Infos >>

Die WHU – Otto Beisheim School of Management ist die renommierteste private Hochschule in Deutschland und genießt auch international hohes Ansehen. Unsere Standorte in Vallendar und Düsseldorf bieten ein spannendes und sehr internationales Arbeitsumfeld. Die Kultur an der WHU ist geprägt von unte... Mehr Infos >>

Du hast Lust in einer Mannschaft zu arbeiten, für die partnerschaftliches Miteinander an erster Stelle steht? Mit Menschen, die genauso viel Freude an ihrer Arbeit haben wie du? Dann komm zu uns. Die Paul Bauder GmbH & Co. KG in Stuttgart ist seit über 160 Jahren inhabergeführt und Europas führen... Mehr Infos >>

Du hast Lust in einer Mannschaft zu arbeiten, für die partnerschaftliches Miteinander an erster Stelle steht? Mit Menschen, die genauso viel Freude an ihrer Arbeit haben wie du? Dann komm zu uns. Die Paul Bauder GmbH & Co. KG in Stuttgart ist seit über 160 Jahren inhabergeführt und Europas führen... Mehr Infos >>

Wir sind ein zukunftsorientiertes, modernes Entsorgungsunternehmen mit ca. 200 Mitarbeitern. Mit unserer 50-jährigen Erfahrung steht die MEAB als öffentliches Unternehmen der Bundesländer Brandenburg und Berlin für einen verantwortungsvollen Umgang mit Abfällen. Wir erbringen für Akteure aus Indu... Mehr Infos >>

Wir sind ein zukunftsorientiertes, modernes Entsorgungsunternehmen mit ca. 200 Mitarbeitern. Mit unserer 50-jährigen Erfahrung steht die MEAB als öffentliches Unternehmen der Bundesländer Brandenburg und Berlin für einen verantwortungsvollen Umgang mit Abfällen. Wir erbringen für Akteure aus Indu... Mehr Infos >>

MESSRING ist Branchenführer für Crashtest-Technologie. Seit mehr als fünf Jahrzehnten machen wir mit unseren Produkten und Dienstleistungen Mobilität sicherer – und das weltweit. Unsere Systeme ermöglichen es Unternehmen, Transportmittel zu entwickeln, die Menschen schützen und Leben im Straßenve... Mehr Infos >>

MESSRING ist Branchenführer für Crashtest-Technologie. Seit mehr als fünf Jahrzehnten machen wir mit unseren Produkten und Dienstleistungen Mobilität sicherer – und das weltweit. Unsere Systeme ermöglichen es Unternehmen, Transportmittel zu entwickeln, die Menschen schützen und Leben im Straßenve... Mehr Infos >>

Sie sind ein versierter Zahlenexperte mit Führungstalent und suchen eine Aufgabe, in der Ihr Können wirklich geschätzt wird? Das bieten wir Ihnen: Polstermöbel Fischer zählt mit rund 250 Mitarbeitenden zu den großen Polstermöbel-Filialunternehmen in Deutschland mit dem Ziel die Nr. 1 zu sein! Wir... Mehr Infos >>

Sie sind ein versierter Zahlenexperte mit Führungstalent und suchen eine Aufgabe, in der Ihr Können wirklich geschätzt wird? Das bieten wir Ihnen: Polstermöbel Fischer zählt mit rund 250 Mitarbeitenden zu den großen Polstermöbel-Filialunternehmen in Deutschland mit dem Ziel die Nr. 1 zu sein! Wir... Mehr Infos >>

Die Fraunhofer-Gesellschaft (www.fraunhofer.de) betreibt in Deutschland derzeit 76 Institute und Forschungseinrichtungen und ist eine der führenden Organisationen für anwendungsorientierte Forschung. Rund 32 000 Mitarbeitende erarbeiten das jährliche Forschungsvolumen von 3,4 Milliarden ... Mehr Infos >>

Die Fraunhofer-Gesellschaft (www.fraunhofer.de) betreibt in Deutschland derzeit 76 Institute und Forschungseinrichtungen und ist eine der führenden Organisationen für anwendungsorientierte Forschung. Rund 32 000 Mitarbeitende erarbeiten das jährliche Forschungsvolumen von 3,4 Milliarden ... Mehr Infos >>

Unsere ausgeprägte Leidenschaft für Live Entertainment, Musicals und Theateraufführungen auf höchstem Niveau ist, was uns bei Stage verbindet. Diese gemeinsame Begeisterung macht aus den vielfältigsten Mitarbeitenden in unterschiedlichsten Jobs ein hingebungsvolles Team: ein echtes „Wir“. Und das... Mehr Infos >>

Unsere ausgeprägte Leidenschaft für Live Entertainment, Musicals und Theateraufführungen auf höchstem Niveau ist, was uns bei Stage verbindet. Diese gemeinsame Begeisterung macht aus den vielfältigsten Mitarbeitenden in unterschiedlichsten Jobs ein hingebungsvolles Team: ein echtes „Wir“. Und das... Mehr Infos >>

Das Helmholtz-Zentrum Hereon betreibt internationale Spitzenforschung für eine Welt im Wandel: Rund 1.000 Beschäftigte leisten ihren Beitrag zur Bewältigung des Klimawandels, der nachhaltigen Nutzung der weltweiten Küstensysteme und der ressourcenverträglichen Steigerung der Lebensqualität. ... Mehr Infos >>

Das Helmholtz-Zentrum Hereon betreibt internationale Spitzenforschung für eine Welt im Wandel: Rund 1.000 Beschäftigte leisten ihren Beitrag zur Bewältigung des Klimawandels, der nachhaltigen Nutzung der weltweiten Küstensysteme und der ressourcenverträglichen Steigerung der Lebensqualität. ... Mehr Infos >>

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>