![Kostenrechnung 2.0 - Mit Lean Cost Management Lean Potenziale richtig ausweisen]()

99 % der Unternehmen arbeiten mit der

Standardkostenrechnung aus den dreißiger Jahren des vorherigen Jahrhunderts. Die letzte Innovation mit der Einführung der

Deckungsbeitragsrechnung liegt 60 Jahre zurück. Unsere antiquierte Standardkostenrechnung

- führt zu Fehlentscheidungen

- gibt falsche Ziele vor

- berechnet die Produktkosten falsch

- gibt keine Anreize Kosten zu optimieren

- weist Potentiale falsch aus

Unsere antiquierte Kostenrechnung muss reformiert werden. Warum ist das so?

Als die Standardkostenrechnung entwickelt wurde, lebte diese Generation in einem

Verkäufer Markt. Heute leben und arbeiten wir aber in einem Käufer Markt mit ganz anderen Rahmenbedingungen als damals vor und nach dem 2. Weltkrieg. Damals wollte jeder einen Kühlschrank haben, ob der nun weiß, blau oder schwarz war. Hauptsache er kühlte. Heute haben wir den dritten Kühlschrank, der genau nach unseren Bedürfnissen ausgelegt ist und in unsere z.B. blaue Küche passen muss.

Damals galt die Maxime: Produziere in großen Losgrößen so viel Du irgendwie kannst und rüste so wenig wie möglich, da dies Produktionszeit kostet. Heute gelten die Gesetze des

Business on Demand mit den Wettbewerbsfaktoren

- hohe Verfügbarkeit schaffen

- größtmögliche Individualität produzieren

- mit höchster Qualität liefern

- zu wertorientierten Kosten anbieten.

Das heißt aber für unsere Produktionssysteme:

Produziere in kleinen Losgrößen so wirtschaftlich und flexibel wie möglich. Doch unser Standardkostenrechnungssystem honoriert immer noch große

Losgrößen und bestraft kleine Losgrößen als unwirtschaftlicher.

- Hierdurch werden falsche Ziele priorisiert und honoriert

- Hierdurch wird man den Wettbewerbsfaktoren eines Käufermarktes nicht gerecht

- Hierdurch werden flexible Fertigungssysteme, die individuelle Produkte in geringen Stückzahlen wirtschaftlich produzieren, nicht honoriert.

- Hierdurch werden Fehlentscheidungen provoziert und als richtig abgesegnet.

Der zweite große Fehler unseres antiquierten Kostenrechnungssystems liegt in der

Gemeinkostenrechnung begründet. Dort werden den

variablen Fertigungskosten aus

Material-,

Maschinen- und

Personalkosten, die dem direkten Produktionsprozess zuzuordnen sind, bis zu 300% Gemeinkosten übergestülpt, so dass es schon fast egal ist,

- ob ich hoch effizient oder ineffizient produziert habe

- ob ich qualitativ hochwertig oder mit hohen Qualitätsaufwendungen gefertigt habe

- ob der Vertrieb dieses Produktes günstig oder sehr aufwändig war

- ob die Fertigungssteuerung einfach oder komplex war

- ob hinterher alle Produkte verkauft sind oder noch viele im Lager liegen

- etc.

D.h., es werden alle Kosten von der

Logistik, der

Instandhaltung, der Arbeitsvorbereitung, der

Fertigungssteuerung, die Qualitätskosten, des Versandes, der Personalabteilung, des Controllings, der Finanzabteilung, des Gebäudemanagements, der PKW/LKW Flotte, der

Entwicklung, des

Vertriebes, der Konzernzentrale und die Kosten des gesamten

Overheads vom Teamleiter bis zum Vorstandsvorsitzenden als

Gemeinkosten allokiert und den Produkten als Kosten zugeschlagen.

- Hierdurch sind die Kosten nicht mehr den jeweiligen Produktgruppen ursachengerecht zuzuschlagen, sondern verschwinden in dem Nebel der Gemeinkosten.

- Hierdurch werden Produkte mit geringem Ressourcenverbrauch und einer eigentlich hohen Wirtschaftlichkeit völlig zu Unrecht mit dem durchschnittlichen Gemeinkostensatz belastet und Produkte mit hohem Ressourcenverbrauch entlastet.

- Hierdurch werden falsche Entscheidungen getroffen und eventuell hochwirtschaftliche Produkte aus dem Programm genommen.

- Hierdurch wird kein Anreiz gesetzt in den indirekten und administrativen Abteilungen effizienter und effektiver zu arbeiten.

- Hierdurch wird die Kostenrechnung zu einer Gefahr für unsere Unternehmen

Was mit Hilfe und freundlicher Unterstützung unseres heutigen in 99 % aller Unternehmen verwendeten

Kostenrechnungssystems passieren kann, werde ich anhand einiger realen Beispiele von vielen aufzeigen.

Anzeige

Neben aktuellen Neuigkeiten für Controller und neu eingegangene Fachartikel, informieren wir Sie über interessante Literaturtipps, Tagungen , Seminarangebote und stellen Ihnen einzelne Software- Produkte im Detail vor. Werden Sie jetzt monatlich über neue Fachbeiträge, Controlling-Tools und News informiert! Zur Newsletter-Anmeldung >>

Beispiel zu Problemen bei der heutigen Standard-Kostenrechnung:

Der

Auftragsabwicklungsprozess ist einer der wichtigsten Elemente eines Produktionsprozesses. Denn es gilt, das ganze Unternehmen auf den eigentlichen Wertschöpfungsprozess auszurichten. Denn dort wird das Geld verdient und nicht im Controlling, in den Personalabteilungen oder im Vertrieb etc. Es geht also darum, die gesamte Organisation mit einzubinden und auf den Wertschöpfungsprozess auszurichten. Dies betrifft die gesamte Steuerung, Logistik und alle indirekten sowie administrativen Prozesse, die für den Auftragsabwicklungsprozess wichtig sind.

Denn wir wollen Verfügbarkeit schaffen und deshalb die

Durchlaufzeit vom Kundenauftrag bis zur Auslieferung an den Kunden auf ein absolutes Minimum verkürzen. In diesem Fall betrug die Durchlaufzeit für diese Produktgruppe 39 Tage und wurde von drei unterschiedlichen Bereichen der Fertigungsteuerung geplant. Nach einer

Wertstromanalyse der Produktionsprozesse im IST, haben wir einen SOLL Wertstrom mit nur einem Steuerungspunkt entwickelt.

D.h., die

Fertigungssteuerung beschränkt sich einzig und allein darauf, die Montage zu planen und den

Kanban Kreis "Versand" der eigen gefertigten Komponenten auf Basis der Kundenabrufe anzusteuern. Die

selbststeuernden Kanban Kreise wurden mit Sicherheitspuffer in den Supermärkten so geplant, dass die gesamte Durchlaufzeit von 39 auf 10 Tage reduziert werden konnte.

Dies hieß aber auch, die Kanban Kreise mussten berechnet, die Supermärkte visualisiert und eingerichtet werden. Die Behälter für die Behältersteuerung der

selbststeuernden Regelkreise mussten beschafft und die Mitarbeiter geschult werden. Kosten über Kosten, die natürlich der Controller sofort allokiert und das Projekt für unwirtschaftlich abgestempelt hat.

Denn die Fertigungssteuerung wurde zwar entlastet, aber es konnte ja kein Mitarbeiter abgebaut werden. Die

Logistikkosten konnten zwar um 77% gesenkt, doch auch hier konnte kein Mitarbeiter abgebaut werden etc. Das einzig Positive war der Umstand, dass das Working Capital für diese Produktgruppe um 29 Tage einmalig gesenkt werden konnte. Doch dieser

Liquiditätsvorteil wurde durch die Aufwendungen in der Planung und Umsetzung der Kanban Steuerung aufgebraucht und überschritten.

Und dann war ja der Umstand, dass die

Kanban Kreise so ausgelegt wurden, dass die Losgrößen an den jeweiligen Maschinen von 20.000 Stück pro Los auf 7.500 Stück festgelegt wurden. "Herr Wiegand, das können Sie nicht machen. Damit steigen die Stückkosten weiter an und dann ist das Teil langfristig unrentabel und draußen", bemerkte ein Controller.

Ich meine dies wirklich nicht abwertend, sondern durch die Brille eines Kostenrechnungssystems aus den 1930iger Jahren, musste er das so beurteilen. Doch dass man die

Rüstzeiten von dem geplanten Wert 400 Minuten auf 60 Minuten senken und bei der Optimierung der

Rüstreihenfolge nochmals insgesamt jeweils 20 Minuten einsparen kann, hatte der Controller natürlich nicht hinterfragt bzw. nicht hinterfragen können, da er ja kein Fertigungsexperte ist.

Leider ist es in unserem heute aktuellen Kostenrechnungssystem eben so, dass die Erhöhung der Flexibilität und die Senkung der in den heutigen Tagen wichtigsten Kennzahl "Durchlaufzeit" keinen Ausdruck in der Ergebnisrechnung findet und der Bestandsabbau nicht als wirklich positiv gesehen wird. Denn Bestandsaufbau wird ja sogar belohnt, weil damit ja Ressourcenverbräuche verbunden sind, die in der heutigen Standard-Kostenrechnung positiv ausgewiesen werden, so dass diese Kostenstelle entlastet wird und damit ein positiver Ergebnisbetrag gelistet hat.

Originalton eines Vorstandes: "Mit Beständen habe ich als CFO keine Probleme, da sie einen Wert für das Unternehmen darstellen." Er meint damit als Wert in der

Bilanz. Und das in der heutigen Zeit! Nun ja, wenn man als Vorstand nur bis heute denkt und nicht bis morgen, dann ist das halt so.

Aber was würde denn passieren,

- wenn das Unternehmen lean würde?

- wenn dann die anderen Produktgruppen auch einem Wertstromdesign unterworfen werden und z.B. weitere Logistik- und Fertigungssteuerungskapazitäten freigesetzt würden?

- wenn auch die indirekten und administrativen Bereiche optimiert würden?

- wenn durch die Reduzierung der Durchlaufzeiten neue Kunden gewonnen würden, bzw. alte Kunden nicht abspringen und woanders bestellen würden?

- wenn die Mitarbeiter auf allen Ebenen ihre wertvolle Zeit nicht mehr verschwenden müssten, sondern diese Mitarbeiter weitere Ideen entwickeln, um Verschwendung zu vermeiden und damit Kosten zu reduzieren?

- wenn Führungskräfte wieder Zeit hätten, Leadership auf dem Shopfloor zu zeigen und z.B. ihren Mitarbeitern positive Erlebnisse vermitteln, in dem sie diesen Verantwortung übertragen?

- wenn die freiwerdenden Kapazitäten Entlastung für andere Mitarbeiter bringen würden und diese nicht im Burnout landen?

Ich denke, die Vorteile eines Unternehmens, welches eine Lean DNA in sich trägt, brauche ich hier nicht weiter herauszustellen. Doch sie werden immer noch nicht als wichtig für den Geschäftserfolg gesehen, weil diese nicht in der

BWA und in der Bilanz explizit ausgewiesen werden.

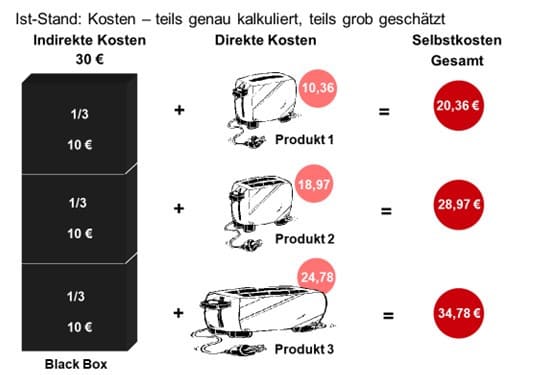

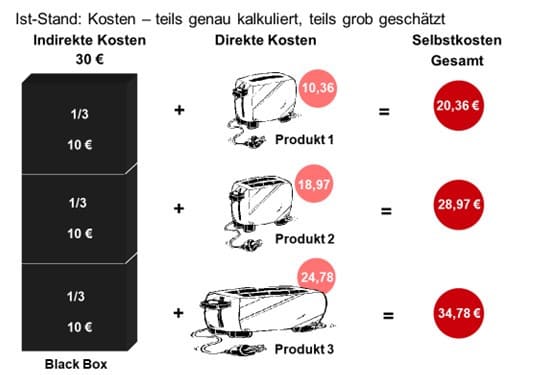

Beispiel zu Problemen bei der Verrechnung der Gemeinkosten

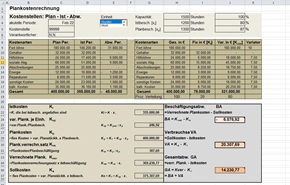

In einem Werk, in dem Toaster produziert wurden, ergab sich folgende Situation. Die Kalkulation der drei Produktgruppen stellte sich wie folgt dar:

Grafik 1

Grafik 1

Der Vorstand wollte folgende Entscheidungen treffen:

- Produkt 1 ist mit dem Preis nicht marktfähig = eliminieren und Vertriebsaktivitäten stoppen.

- Produkt 2 ist gerade so marktfähig = vorerst halten und Produktionskosten senken.

- Produkt 3 liegt in den Herstellkosten unter dem Marktpreis und erwirtschaftet hohe Deckungsbeiträge = Vertriebsaktivitäten ausbauen und Marketing aktivieren.

Mit dieser Entscheidung war der Produktionsvorstand nicht einverstanden.

Was können wir daraus lernen?

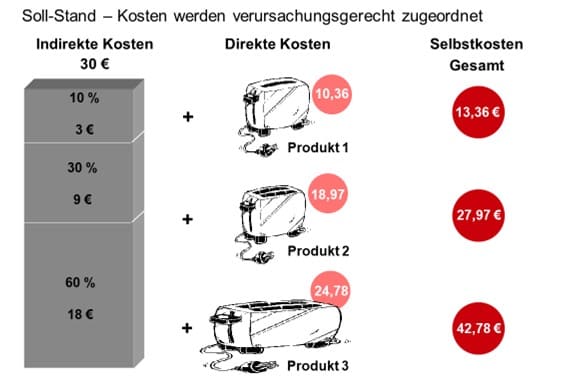

Mit Hilfe eines Wertstromdesign für die unterschiedlichen Produktgruppen und der Durchführung eines Abteilungscockpit in den unterschiedlichen indirekten und administrativen Bereichen, ergab sich folgendes hier vereinfacht dargestelltes Bild:

Grafik 2

Die Zuordnung der indirekten und

administrativen Kosten zu den Produkten mussten auf Basis der daraus gewonnen Transparenz neu geregelt werden.

Hieraus ergaben sich folgende Ergebnisse:

- Produkt 1 ist sehr konkurrenzfähig und muss vom Vertrieb in den Fokus genommen und eine passende Marketingstrategie entwickelt werden.

- Produkt 2 ist konkurrenzfähig. Es müssen aber die durch das Wertstromdesign gefundenen Potentiale schnellstmöglich gehoben werden.

- Produkt 3 ist nicht mehr konkurrenzfähig und muss konstruktiv überarbeitet und mit Hilfe von neuen Fertigungskonzepten wirtschaftlicher produziert werden. Erst dann kann entschieden werden, was damit geschehen soll.

Nach dieser Enthüllung war der Vorstand kritisch genug und erklärte einmütig: "Wir müssen in der Blackbox Gemeinkosten das Licht einschalten und nur noch auf dieser Basis entscheiden. Es hat sich gezeigt, dass das alte Kostenrechnungssystem nicht in der Lage ist, uns richtig belastbare Entscheidungsgrundlagen zu liefern." Heute liegt der

Gemeinkostensatz in diesem Unternehmen, ausgehend von 172 %, nur noch bei 16 % für die nicht zuordenbaren Kosten.

Wir können daraus lernen, wie wichtig es ist, die wirklichen Kosten der einzelnen Produktgruppen zu ermitteln, um nicht auf Basis unseres allgegenwärtigen Kostenrechnungssystems falsche Entscheidungen zu treffen, die in diesem Falle dem Unternehmen wahrscheinlich das Genick gebrochen hätte.

Beispiel zu Problemen bei der Verrechnung der Gemeinkostensätze

Ein weiteres Beispiel, welches ich selbst erlebt habe, wird die weiteren Probleme unserer antiquierten Kostenrechnung aufzeigen. Als Werkleiter zweier großer Werke eines großen deutschen Unternehmens, belieferten wir unter anderem die

Automobilindustrie mit den unterschiedlichsten Teilen. Irgendwann kam ich von einer Einkaufsverhandlung bei einem großen Automobilwerk zurück und sollte die Preise bei einem sonst immer hervorragend laufenden Produktgruppe senken, weil ein Mitbewerber günstiger anbieten konnte.

Was nicht sein konnte - wenigstens sagte dies mein Gefühl als Ingenieur. Wir hatten die bessere Fertigungstechnologie und absolut keine Probleme in der Fertigung oder mit der Qualität. Der Betriebswirt in mir schaute sich daraufhin natürlich die Kalkulation genauer an. Unser Controller gab den väterlichen Rat, doch auf den Preis einzugehen. Wir hätten dann zwar nicht die Vollkosten aber den

Deckungsbeitrag; wäre ja immer noch sehenswert.

Nun hasse ich

Deckungsbeiträge. Sie verstecken, verschleiern, wiegen in Sicherheit und führen einen ganz schnell auf die falsche Fährte. Ich wollte wissen, was Sache ist. Was das für ein Zuschlag war, wie die Gemeinkosten aufgeteilt waren, was das für Vertriebs- und

Qualitätskosten waren. Ich wollte die ganze Wahrheit.

Die

Produktkalkulation schien plausibel, was die Fertigungskosten anging. Trotzdem wollte ich wissen, was das für ein Maschinenstundensatz war und warum dieser Produktgruppe Qualitätskosten und

Vertriebskosten aufgebrummt wurden, wo doch nachweislich keine Qualitätskosten anfielen und der Vertrieb auf die jährlichen Verhandlungen in den unterschiedlichen Automobilkonzernen begrenzt war.

Acht Wochen – und viele Stunden hitziger Diskussionen später – dauerte es, bis das

Controlling alle Zahlen je Produktgruppe aufgelistet hatte und die Zuschläge wenigstens einigermaßen an der Realität und dem

Wertschöpfungsstrom entlang verteilt waren. Es wurden allerdings nur die direkt dem Produkt zurechenbaren Kosten aus Qualität, Instandhaltung, Logistik und Vertrieb einbezogen. D.h., es war noch keine vollständige Kostenzuordnung, aber ein zarter Anfang schien uns gelungen. Wonach sich zuerst einmal blankes Entsetzen auf den Gesichtern breit machte und Ratlosigkeit um sich griff.

Die annähernd

ursachengerechte Verteilung der Qualitäts-, Instandhaltungs-, Logistik- und Vertriebskosten zeigte plötzlich Produkte in rot, die bisher als besonders wirtschaftlich galten. Der Vertrieb konzentrierte sich anscheinend auf Produkte mit schlechten Margen. Nur durch Zufall haben wir dann noch herausgefunden, dass die Maschinenstundensätze nicht der Realität entsprachen, sondern so verteilt worden waren, dass Produktgruppen mit schlechten Margen subventioniert und gute Produktgruppen auf der anderen Seite mit höheren Maschinenstundensätzen belastet wurden. Fast hätten wir einen fatalen Fehler gemacht.

Was können wir aus diesem Beispiel lernen?

Der Controller hat ja aus Sicht des Kostenrechnungssystems nichts verkehrt gemacht und trotzdem eine

Fehlentscheidung provoziert. Was ist da falsch gelaufen, obwohl ja die Kostenrechnung richtig war, wenigstens aus Sicht der Controller?

Ein wirklicher Fehler und eigentlich zu bestrafendes Handeln des Controllings war natürlich, bestimmte Produktgruppen bewusst mit erhöhten Maschinenkostensätzen zu belegen. Darüber hinaus hat man nicht erkannt, dass es sich bei diesem speziellen Produkt um eine Produktgruppe handelt, die fast keinen Aufwand in der

Qualitätskontrolle, im Vertrieb und in der Instandhaltung machte und trotzdem mit dem Gemeinkostensatz von Produkten mit mehr Problemen überzogen wurde.

Auf der anderen Seite wurden diese nicht gut laufenden Produkte damit kostenmäßig entlastet und keiner sah eine Notwendigkeit sich um diese zu kümmern. D.h., wir vertuschen mit System unsere Schwachstellen und decken diese mit unserem verwendeten Werkzeug, der Kostenrechnung aus dem letzten Jahrhundert, nicht auf. Dies stellt sich als ein gravierender Fehler heraus und kann zu gravierenden Fehlentscheidungen führen

Wir müssen dahin kommen, die indirekten und administrativen Kosten zu variabilisieren, um die realen Kosten auf die jeweiligen Produktgruppen ursachengerecht zuordnen zu können.

Denn

- erst dann können wir an den Ressourcen verbrauchenden Produkten gezielt arbeiten und können die Verschwendung in den indirekten und administrativen Bereichen aufdecken

- erst dann können wir auch in diesen Bereichen Verschwendung gezielt beseitigen und das Unternehmen in allen Bereichen auf dem Wertschöpfungsprozess kostenminimierend ausrichten

- erst dann sind wir in der Lage, die einzelnen Produktgruppen wirklich zu beurteilen und die richtigen Maßnahmen einzuleiten

- erst dann können wir klar sehen und erkennen, was wirklich los ist und stochern nicht im Nebel herum, wenn wir wichtige Unternehmensentscheidungen treffen müssen

- erst dann können wir daran arbeiten, in wirklich allen Unternehmensbereichen besser zu werden

Wenn Sie sich fragen, ob das überhaupt geht, ohne dass riesige Erfassungskosten auf Sie zukommen? Ja, es geht!

Fazit:

In unserer

wettbewerbsgeprägten Welt brauchen wir keine zahlenverliebten, im Nebel stochernden Controller mit scheinbarem Genauigkeitsanspruch, sondern wir brauchen ein Controlling, dass den Wertschöpfungsprozess unterstützt. Das den Nebel lichtet und die richtigen Prioritäten setzt, den Führungskräften und Mitarbeitern vor Ort aufzeigt, ob das etwas gebracht hat, ob der eingeschlagene Weg richtig ist, ob die Maßnahme erfolgsversprechend ist oder nicht. D.h., wir müssen die Transparenz auf allen Ebenen und in allen Funktionen erhöhen, um Verschwendung zu vermeiden, so dass wir den Wertschöpfungsprozess effizienter und effektiver gestalten können.

Das Problem der heutigen Zeit, der fachlichen

Abgrenzung und Spezialisierung lässt Betriebswirte in deren Fach forschen und Lean Manager an den Lean Management-Methoden arbeiten. Die Idee der

Kostenrechnung 2.0 schafft jedoch eine Symbiose zwischen diesen beiden Fachlinien, in dem diese auf die heutige Standard-Kostenrechnung als weitverbreitete Basis aufbaut und diese um die Wertabrechnung ergänzt. D.h., aufbauend auf dem

Betriebsabrechnungsbogen (BAB) werden die Erkenntnisse aus den Werterfassungsbögen (WEB) in dem Betriebsabrechnungsbogen ergänzend Wertabrechnungsbogen (WAB) einbezogen. Die Werterfassungsbögen erweitern die Informationsbasis der einzelnen Kostenarten, um die mit Hilfe der Lean Management-Methoden herausgearbeiteten Beurteilungskriterien – wertschöpfend, nicht wertschöpfend, aber notwendig, Ineffizienz und Überkapazität.

Nur dieser Zusammenschluss der betriebswirtschaftlichen Methoden und der Lean Management-Philosophie "Werte ohne Verschwendung" in einem System macht es möglich, die offensichtlichen Schwächen des heutigen, weit verbreiteten Standard-Kostenrechnungssystem zu beheben.

letzte Änderung B.W.

am 16.02.2023

Autor:

Dr. Bodo Wiegand

Bild:

Bildagentur PantherMedia / Xalanx

|

Autor:in

|

Dr. Bodo Wiegand

Dr.-Ing., Dipl.-Kfm. Bodo Wiegand ist seit 25 Jahren Lean Management-Berater in der deutschsprachigen Wirtschaft und Experte rund um die Themen Lean Management und Lean Administration. Er ist Gründer und Leiter des Lean Management Instituts (LMI) mit Standorten in Mülheim an der Ruhr und in Zürich sowie Autor von Wirtschaftsbüchern und Lehrwerken zum Thema Lean Management.

|

|

weitere Fachbeiträge des Autors

| Forenbeiträge

|

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT.

Über 200 Kennzahlen aus Finanzen, Personal, Logistik, Produktion, Einkauf, Vertrieb, eCommerce und IT. Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt.

Wie erstelle ich ein Tacho- oder Ampel-Diagramm? Wie kann ich Abweichungen in Tabellen ansprechend visualisieren? Das wird Ihnen hier anschaulich erklärt.  Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.

Viel ist zum Berichtswesen oder Reporting schon geschrieben worden. Dennoch zeigen Umfragen, dass rund 50 Prozent der Empfänger von Berichten mit dem Reporting nicht zufrieden sind. Jörgen Erichsen erklärt in diesem Buch die Bedeutung und die Handhabung des Berichtswesens speziell für kleinere Betriebe. Mit zahlreichen Beschreibungen, Beispielen und Checklisten.

Das Max-Planck-Institut für biologische Kybernetik in Tübingen forscht an der Aufklärung von kognitiven Prozessen auf experimentellem, theoretischem und methodischem Gebiet und ist eines der Max-Planck-Institute der Max-Planck-Gesellschaft. Zum 1. Oktober 2025 suchen wir in unbefristeter Anstellu... Mehr Infos >>

Das Max-Planck-Institut für biologische Kybernetik in Tübingen forscht an der Aufklärung von kognitiven Prozessen auf experimentellem, theoretischem und methodischem Gebiet und ist eines der Max-Planck-Institute der Max-Planck-Gesellschaft. Zum 1. Oktober 2025 suchen wir in unbefristeter Anstellu... Mehr Infos >>

Wir sind ein zukunftsorientiertes, modernes Entsorgungsunternehmen mit ca. 200 Mitarbeitern. Mit unserer 50-jährigen Erfahrung steht die MEAB als öffentliches Unternehmen der Bundesländer Brandenburg und Berlin für einen verantwortungsvollen Umgang mit Abfällen. Wir erbringen für Akteure aus Indu... Mehr Infos >>

Wir sind ein zukunftsorientiertes, modernes Entsorgungsunternehmen mit ca. 200 Mitarbeitern. Mit unserer 50-jährigen Erfahrung steht die MEAB als öffentliches Unternehmen der Bundesländer Brandenburg und Berlin für einen verantwortungsvollen Umgang mit Abfällen. Wir erbringen für Akteure aus Indu... Mehr Infos >>

Das Helmholtz-Zentrum Hereon betreibt internationale Spitzenforschung für eine Welt im Wandel: Rund 1.000 Beschäftigte leisten ihren Beitrag zur Bewältigung des Klimawandels, der nachhaltigen Nutzung der weltweiten Küstensysteme und der ressourcenverträglichen Steigerung der Lebensqualität. ... Mehr Infos >>

Das Helmholtz-Zentrum Hereon betreibt internationale Spitzenforschung für eine Welt im Wandel: Rund 1.000 Beschäftigte leisten ihren Beitrag zur Bewältigung des Klimawandels, der nachhaltigen Nutzung der weltweiten Küstensysteme und der ressourcenverträglichen Steigerung der Lebensqualität. ... Mehr Infos >>

Techtronic Industries ist weltweit führend in der Herstellung und im Vertrieb von hochwertigen Elektrowerkzeugen für den DIY-Markt und den Profieinsatz sowie von Gartengeräten. Ein strategischer Fokus auf leistungsstarke Marken, innovative Produkte und außergewöhnliche Menschen bestimmt unseren E... Mehr Infos >>

Techtronic Industries ist weltweit führend in der Herstellung und im Vertrieb von hochwertigen Elektrowerkzeugen für den DIY-Markt und den Profieinsatz sowie von Gartengeräten. Ein strategischer Fokus auf leistungsstarke Marken, innovative Produkte und außergewöhnliche Menschen bestimmt unseren E... Mehr Infos >>

Die WHU – Otto Beisheim School of Management ist die renommierteste private Hochschule in Deutschland und genießt auch international hohes Ansehen. Unsere Standorte in Vallendar und Düsseldorf bieten ein spannendes und sehr internationales Arbeitsumfeld. Die Kultur an der WHU ist geprägt von unte... Mehr Infos >>

Die WHU – Otto Beisheim School of Management ist die renommierteste private Hochschule in Deutschland und genießt auch international hohes Ansehen. Unsere Standorte in Vallendar und Düsseldorf bieten ein spannendes und sehr internationales Arbeitsumfeld. Die Kultur an der WHU ist geprägt von unte... Mehr Infos >>

An 13 Standorten in ganz Deutschland versorgen in den BG Kliniken knapp 16.000 Fachkräfte verschiedenster Berufsgruppen mehr als 545.000 Patientinnen und Patienten pro Jahr. Dabei finden unsere Mitarbeiterinnen und Mitarbeiter auf allen Ebenen familienfreundliche Arbeitsbedingungen, ideale Aufst... Mehr Infos >>

An 13 Standorten in ganz Deutschland versorgen in den BG Kliniken knapp 16.000 Fachkräfte verschiedenster Berufsgruppen mehr als 545.000 Patientinnen und Patienten pro Jahr. Dabei finden unsere Mitarbeiterinnen und Mitarbeiter auf allen Ebenen familienfreundliche Arbeitsbedingungen, ideale Aufst... Mehr Infos >>

Du hast Lust in einer Mannschaft zu arbeiten, für die partnerschaftliches Miteinander an erster Stelle steht? Mit Menschen, die genauso viel Freude an ihrer Arbeit haben wie du? Dann komm zu uns. Die Paul Bauder GmbH & Co. KG in Stuttgart ist seit über 160 Jahren inhabergeführt und Europas führen... Mehr Infos >>

Du hast Lust in einer Mannschaft zu arbeiten, für die partnerschaftliches Miteinander an erster Stelle steht? Mit Menschen, die genauso viel Freude an ihrer Arbeit haben wie du? Dann komm zu uns. Die Paul Bauder GmbH & Co. KG in Stuttgart ist seit über 160 Jahren inhabergeführt und Europas führen... Mehr Infos >>

Egal, ob in Gebäuden, im Auto, im Zug oder im Straßenbau: Sicherer Zugang und verantwortungsvoller Umgang mit essenziellen Ressourcen – wie Wasser, Strom, Daten, Luft – ist entscheidend für unsere Lebensqualität. Genau dafür setzen wir uns als FRÄNKISCHE Group seit mehr als 115 Jahren ein. Bei un... Mehr Infos >>

Egal, ob in Gebäuden, im Auto, im Zug oder im Straßenbau: Sicherer Zugang und verantwortungsvoller Umgang mit essenziellen Ressourcen – wie Wasser, Strom, Daten, Luft – ist entscheidend für unsere Lebensqualität. Genau dafür setzen wir uns als FRÄNKISCHE Group seit mehr als 115 Jahren ein. Bei un... Mehr Infos >>

Tipps, Charts und Diagramme für Ihre tägliche Arbeit mit Microsoft Excel® im Controlling. Präsentiert von Controlling-Portal.de. Sogenannte Dashboards werden heute vom Management erwartet. Möglichst auf einem Blatt sollen alle wichtigen Kennzahlen auf einem Blick erfassbar sein.

Tipps, Charts und Diagramme für Ihre tägliche Arbeit mit Microsoft Excel® im Controlling. Präsentiert von Controlling-Portal.de. Sogenannte Dashboards werden heute vom Management erwartet. Möglichst auf einem Blatt sollen alle wichtigen Kennzahlen auf einem Blick erfassbar sein.

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>

Rollierende Liquiditätsplanung auf Wochenbasis. Mit der Excel-Vorlage „Liquiditätstool“ erstellen Sie schnell und einfach ein Bild ihrer operativen Liquiditätslage für die nächsten (bis zu 52) Wochen. Mehr Infos und Download >>